Цвет и размер имеют значение

На комплексе плавленых порошков «Авангард» Группы Магнезит установлена автоматизированная линия оптической сортировки периклаза и корки. Это позволит без участия человека отделять годный продукт от материала, требующего вторичной переработки и не тратить дополнительные ресурсы на повторную плавку качественного периклаза. Новое оборудование задействовано в рамках инвестиционного проекта Группы Магнезит по увеличению производства плавленого периклаза.

Дата статьи: 6.02.2023

Ранее подобный сепаратор, настроенный на фракцию 20-60 мм, был запущен в цехе магнезитовых порошков №4, где материал с более мелкими частицами идёт в повторную переплавку. Новая линия на комплексе «Авангард» имеет более широкий спектр возможностей, она состоит из четырёх потоков, настроенных на различный зерновой состав материала – фракции 3-5, 5-10, 10-20 и 20-60 мм.

После того, как периклазовые блоки разобьют бутобоем на куски размером менее полуметра в поперечнике, выбирают крупные и средние куски периклаза. Оставшаяся смесь корки и мелкого периклаза направляется на дробление и сортировку. Вначале она дробится и рассеивается на грохоте с четырьмя сетками, имеющими разный размер ячейки – в соответствие с фракцией материала. Каждая фракция по системе конвейеров и пересыпных устройств поступает в одну из четырёх машин. После сортировки годный материал идёт в дальнейшую переработку (на дробление и помол), а корка – на переплав.

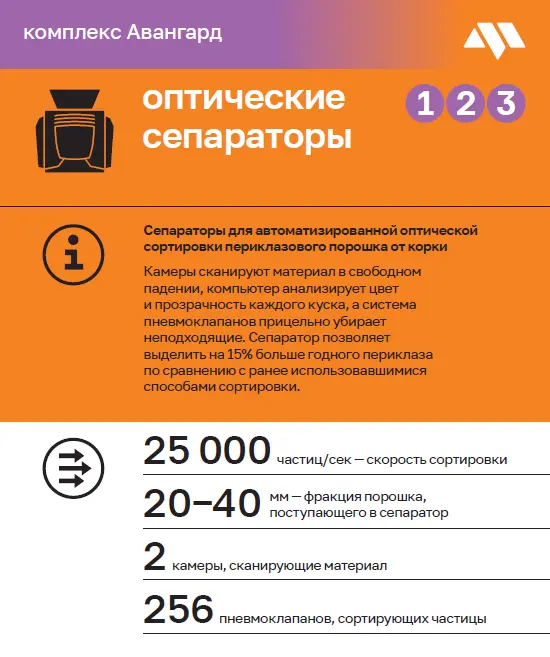

До автоматизации процесс сортировки производился вручную. У конвейерной ленты стояли рабочие и разделяли материал по цвету и фактуре: периклаз светлый, кристаллический,а корка более тёмная, серо-коричневая. Сортировочная машина тоже «видит», в неё заложен оптический принцип разделения материала – по цвету, яркости и размеру частиц. Машинная оптика сканирует сортируемый материал в свободном падении посредством одной или двух цветных строчных камер. Полученные данные анализируются промышленным компьютером для последующей сортировки на качественный продукт и продукт вторичной переработки. Эта информация передаётся на продувочный модуль, состоящий из 256 пневмоклапанов, каждый из которых управляет воздушным соплом. С помощью сжатого воздуха целенаправленным пневматическим импульсом машина отстреливает отбракованные частицы, отделяя их от годного материала. Корка попадает в один бункер, а периклаз – в другой.

- В настоящее время проводятся пусконаладочные работы с участием руководителя и специалистов центра автоматизированных систем и информационных технологий Алексея Турчина, Павла Бичигова и Владислава Чабаева, выверяются параметры программного обеспечения, отлаживается технологический процесс, – пояснил главный инженер комплекса Алексей Городов. – Пробная партия периклаза, который был отсортирован от корки на новой линии, уже поступила в департамент по производству изделий (на участок №1) для тестирования и вовлечения в производство. Согласно предварительным подсчётам, сортировочные машины будут выдавать столько же периклаза, сколько и плавильная печь. По сути, это «шестая печь» для нашего комплекса.

Внедрение нового оборудования позволяет сократить издержки и выделить на 15% больше годного продукта по сравнению с ранее использовавшимися способами сортировки.

Наталья Уфимцева

Благодарим за фото Василия Максимова

Благодарим за фото Василия Максимова