«Солнечному кристаллу» – 45 лет

Под занавес 2022 года отметил 45-летний юбилей цех магнезитовых порошков №4, производящий высококачественные плавленые материалы на основе оксида магния (MgO). Плавятся они при высокой температуре, сопоставимой с той, что держится на поверхности Солнца. Первая опытная партия плавленого периклаза была получена 30 декабря 1977-го. Это событие стало отправным моментом в восхождении предприятия на новый уровень качества огнеупорных материалов и изделий, востребованных в чёрной и цветной металлургии и других отраслях. С тех пор проделан серьёзный путь в направлении отработки технологий выпуска плавленых материалов, наращивания мощностей, улучшения условий труда и обеспечения экологической безопасности производства. Сегодня ветераны предприятия, стоявшие у истоков цеха, рассказывают о том, как всё начиналось.

Дата статьи: 10.01.2023

Плавильные мощности

Сегодня на участке обжига в ЦМП-4 имеется 12 электродуговых плавильных печей, две из них были введены в эксплуатацию летом 2019 года. В них материал плавится при температуре порядка 2800 градусов (дуга возникает между тремя графитированными электродами, на которые подаётся электрический ток). Десять агрегатов производят цилиндрические блоки периклаза и периклазохромита диаметром 2,5 метра, заключённые в футерованные печные ванны-кожухи. А две печи, производящие алюмомагниевую шпинель, работают на слив (отливка получается в виде зерна чечевицы весом около 3 тонн).

Выплавленный в печи блок периклаза весит 8-9 тонн, без учёта корки, которой он покрыт снаружи. После того как блоки разобьёт на полуметровые куски бутобой (экскаватор с навесным гидромолотом), дробильщики кувалдами отделяют периклаз от корки. А разделение материалов автоматизировано, проводится с помощью оптического сепаратора, встроенного в поток №8а, состоящий из систем подачи сырья, его дробления, разделения на фракции и сортировки. Периклаз идёт на дробление и в помол, а затем в цеха изделий «Магнезита» или отгружается потребителю. А периклазовая корка дробится на отдельном потоке и снова идёт в переплав. Из неё получается продукция с содержанием оксида магния 94-95%. При этом шесть из восьми печей, производящих блоки, плавят периклаз, в котором 96,5% MgO. А четыре печи работают на высокомарочном сырье, выдавая периклаз с содержанием MgO 97,5%. Это численное соотношение отражает запросы рынка в категории цена-качество, ведь плавильщики выпускают продукцию строго под заказ. Её ассортимент постоянно расширяется, а марки корректируются под конкретного потребителя.

Перед стартом

Трудно переоценить важность подготовки перед стартом (массовым производством), тем более, в абсолютно незнакомой дотоле технологии плавления магнезитового сырья. Первую на «Магнезите» пробную плавку периклаза проводили в старейшей в России электросталеплавильной печи на Порогах - для производства ферросплавов (добавок для легирования сталей). Это было начало 70-х годов прошлого века: участок «Пороги» был передан из Саткинского металлургического завода на «Магнезит» в октябре 1971-го. Других печей на тот момент ещё не было.

В середине 1970-х одними из первых технологию плавления на «Порогах» отрабатывали инженер (а впоследствии руководитель) группы порошков центральной заводской лаборатории Виктор Николаевич Коптелов и начальник строящегося цеха плавленых огнеупорных порошков (будущего ЦМП-4) Николай Тихонович Лысов. Супруга разработчика Наталья Фёдоровна Коптелова в одном из последних интервью вспоминала: «Получили невиданный дотоле материал – плавленый периклаз, который представлял собой зеленоватые кристаллы. Они были крупные, чистые по цвету, почти прозрачные». Магнезитовое сырье, добываемое в то время на Карагайском карьере, было качественным, почти без примесей оксида железа, отсюда и такой результат (в дальнейшем примеси железа стали создавать серьёзные проблемы в получении качественных материалов и усложнение технологического процесса). Участком «Пороги», производившим порядка 40 тонн плавленого периклаза в месяц, который действовал на протяжении строительства и эксплуатации ЦМП-4, с 1980 до 1999 года руководил Виктор Григорьевич Астраханцев, а теперь его сын Андрей Викторович возглавляет участок обжига ЦМП-4.

Ещё один предстартовый этап развернулся на площадке цеха магнезитовых порошков №1 (ЦМП-1) в сентябре 1976 года – с пуском в эксплуатацию опытно-промышленной установки плавленого магнезита – электропечи ОКБ-955Н (печь № 9А), в качестве сырья применялся магнезит, обожженный в шахтных печах ЦМП-1 фракции 3-0,5 мм. Эта печь была аналогична проектируемым агрегатам, но гораздо меньшего размера.

— В сентябре 1976 года на этой печи стали плавить брусит, потом — магнезит, — рассказывает бывший начальник ЦМП-4, прошедший в нём путь от строителя до руководителя, Анатолий Иванович Додин. — Для работы на новом по тем временам оборудовании набрали группу из семи человек. Их направили обучаться в город Богдановичи Свердловской области, где подобные электропечи эксплуатировались уже более 10 лет. В них плавили брусит высокого качества и получали электротехнический периклаз по технологии, сходной с той, что собирались внедрить у нас. Но были и отличия. В качестве сырья они использовали брусит Кульдурского месторождения, что в Хабаровском крае. Эта порода имеет самое высокое содержание магния среди промышленных магнезиальных минералов, а в нашей руде была значительная доля оксида железа, поэтому нам пришлось корректировать технологии под себя.

Сегодня на участке обжига в ЦМП-4 имеется 12 электродуговых плавильных печей, две из них были введены в эксплуатацию летом 2019 года. В них материал плавится при температуре порядка 2800 градусов (дуга возникает между тремя графитированными электродами, на которые подаётся электрический ток). Десять агрегатов производят цилиндрические блоки периклаза и периклазохромита диаметром 2,5 метра, заключённые в футерованные печные ванны-кожухи. А две печи, производящие алюмомагниевую шпинель, работают на слив (отливка получается в виде зерна чечевицы весом около 3 тонн).

Выплавленный в печи блок периклаза весит 8-9 тонн, без учёта корки, которой он покрыт снаружи. После того как блоки разобьёт на полуметровые куски бутобой (экскаватор с навесным гидромолотом), дробильщики кувалдами отделяют периклаз от корки. А разделение материалов автоматизировано, проводится с помощью оптического сепаратора, встроенного в поток №8а, состоящий из систем подачи сырья, его дробления, разделения на фракции и сортировки. Периклаз идёт на дробление и в помол, а затем в цеха изделий «Магнезита» или отгружается потребителю. А периклазовая корка дробится на отдельном потоке и снова идёт в переплав. Из неё получается продукция с содержанием оксида магния 94-95%. При этом шесть из восьми печей, производящих блоки, плавят периклаз, в котором 96,5% MgO. А четыре печи работают на высокомарочном сырье, выдавая периклаз с содержанием MgO 97,5%. Это численное соотношение отражает запросы рынка в категории цена-качество, ведь плавильщики выпускают продукцию строго под заказ. Её ассортимент постоянно расширяется, а марки корректируются под конкретного потребителя.

Перед стартом

Трудно переоценить важность подготовки перед стартом (массовым производством), тем более, в абсолютно незнакомой дотоле технологии плавления магнезитового сырья. Первую на «Магнезите» пробную плавку периклаза проводили в старейшей в России электросталеплавильной печи на Порогах - для производства ферросплавов (добавок для легирования сталей). Это было начало 70-х годов прошлого века: участок «Пороги» был передан из Саткинского металлургического завода на «Магнезит» в октябре 1971-го. Других печей на тот момент ещё не было.

В середине 1970-х одними из первых технологию плавления на «Порогах» отрабатывали инженер (а впоследствии руководитель) группы порошков центральной заводской лаборатории Виктор Николаевич Коптелов и начальник строящегося цеха плавленых огнеупорных порошков (будущего ЦМП-4) Николай Тихонович Лысов. Супруга разработчика Наталья Фёдоровна Коптелова в одном из последних интервью вспоминала: «Получили невиданный дотоле материал – плавленый периклаз, который представлял собой зеленоватые кристаллы. Они были крупные, чистые по цвету, почти прозрачные». Магнезитовое сырье, добываемое в то время на Карагайском карьере, было качественным, почти без примесей оксида железа, отсюда и такой результат (в дальнейшем примеси железа стали создавать серьёзные проблемы в получении качественных материалов и усложнение технологического процесса). Участком «Пороги», производившим порядка 40 тонн плавленого периклаза в месяц, который действовал на протяжении строительства и эксплуатации ЦМП-4, с 1980 до 1999 года руководил Виктор Григорьевич Астраханцев, а теперь его сын Андрей Викторович возглавляет участок обжига ЦМП-4.

Ещё один предстартовый этап развернулся на площадке цеха магнезитовых порошков №1 (ЦМП-1) в сентябре 1976 года – с пуском в эксплуатацию опытно-промышленной установки плавленого магнезита – электропечи ОКБ-955Н (печь № 9А), в качестве сырья применялся магнезит, обожженный в шахтных печах ЦМП-1 фракции 3-0,5 мм. Эта печь была аналогична проектируемым агрегатам, но гораздо меньшего размера.

— В сентябре 1976 года на этой печи стали плавить брусит, потом — магнезит, — рассказывает бывший начальник ЦМП-4, прошедший в нём путь от строителя до руководителя, Анатолий Иванович Додин. — Для работы на новом по тем временам оборудовании набрали группу из семи человек. Их направили обучаться в город Богдановичи Свердловской области, где подобные электропечи эксплуатировались уже более 10 лет. В них плавили брусит высокого качества и получали электротехнический периклаз по технологии, сходной с той, что собирались внедрить у нас. Но были и отличия. В качестве сырья они использовали брусит Кульдурского месторождения, что в Хабаровском крае. Эта порода имеет самое высокое содержание магния среди промышленных магнезиальных минералов, а в нашей руде была значительная доля оксида железа, поэтому нам пришлось корректировать технологии под себя.

Сплав из частей целого

Внутри самой группы порошков было условное разделение труда: одни специалисты оттачивали технологию, добиваясь высокого качества периклаза, а другие разрабатывали новые виды огнеупоров. Подбирали шихту, режимы, и в этой части с ними работали теплотехники. Вначале выпускали опытную партию, которую исследовали в лаборатории, а затем испытывали на предприятии у потребителя. Туда ехал представитель лаборатории, давал рекомендации по футеровке. По воспоминаниям специалистов, на испытаниях опытных партий они жили по месяцу, пока огнеупоры не выйдут из строя. Если, к примеру, футеровка простояла 60 плавок, отлично, если значительно меньше - начинали искать причину, исправлять ошибки. Добившись результата, выпускали опытно-промышленную партию изделий. Когда получали на предприятии заключение о хорошем качестве, запускалось массовое производство.

— Я работала в группе порошков исследовательского отдела центральной лаборатории и занималась разработкой различных марок продукции на основе плавленых порошков, – рассказывает бывший инженер этого подразделения Раиса Сергеевна Половинкина. – Мы создавали массы с различным составом, контролируя при этом качество плавленых материалов, взятых из отдельных частей блока. Определяли химический состав, а на дроблении не только химию, но и зерновой состав по фракциям. Исследовали присадки и их свойства. В том числе, физико-технические характеристики магнезитовой пыли, которая улавливалась аспирацией. Решали, куда её направлять, пробовали возвращать в производство, добавлять в неформованные материалы, в частности, в набивные массы. Пробовали брикетировать, а она для этого была оптимальной по зерновому составу – и грубой, и тонкой. Пытались плавить этот брикет в виде добавки к основному сырью. Всё это было на наших глазах, всё было внове. У истоков этих исследований стоял руководитель нашей группы Виктор Коптелов. Его вклад в становление цеха очень большой. У нас с ним есть совместные изобретения по порошкам, по обжигу, по массам, в том числе, по мартениту. Он старался получить материал с содержанием оксида магния не менее 98 процентов, а из самой чистой зоны ещё и монокритсталлы с 99 процентами оксида магния для радиотехнической промышленности. Фишка такая была.

В прочной связке

На старте очередного блока исследований на работу в смену выходили инженер и лаборант группы порошков. А в последующем только лаборант, который выполнял задание инженера: следил за подготовкой подины и ванны к плавке, отбирал пробы исходных материалов для проведения химического анализа, следил за технологическим процессом и соблюдением режима плавки, а затем – за разделкой выплавленных блоков из опытной партии.

Исследователи работали совместно с представителями цеха (его руководством, ИТР и рабочими, особенно плавильщиками), чья помощь, по мнению исследователей, неоценима. Также комбинат на договорной основе сотрудничал с институтами огнеупоров: ВИО (Всесоюзный институт огнеупоров, г. Санкт-Петербург), ВостИО (Восточный институт огнеупоров, г. Екатеринбург), УкрНИО ( Украинский научно- исследовательский институт огнеупоров), с Московским инженерно-техническим центром «Энергочермет» и многими другими исследовательскими и учебными заведениями. Их специалисты, в том числе доктора и кандидаты наук, приезжали на «Магнезит», встречались с руководством предприятия и исследовательского отдела, обменивались с ними идеями, а при необходимости выходили на смены. Результаты совместных исследований, оформленные актами, обсуждались на совещаниях в отделе и с руководством цеха, и на их основе строилась стратегия развития предприятия на годы вперёд.

— Для повышения нашей компетентности начальник нашего отдела установил «инженерный час», – добавляет штрих к картине Татьяна Алексеевна Выродова. – Один раз в неделю мы полдня проводили в технической библиотеке. О новых сведениях каждый докладывал руководству. По публикациям отчетов Инженерного Центра (Москва) и научным статьям в отраслевых журналах специалисты отдела отслеживали сроки службы опытных партий изделий комбината, их стойкость. Это была своего рода реклама нашей продукции. Ведь потребители, прочтя эти статьи, просили: и нам такие же давайте.

Чтобы встало на места

— В процессе строительства и на начальных этапах работы нового цеха наблюдался настоящий бум рационализации, – рассказывает Алексей Александрович Лаптев, бывший начальник участка помола ЦМП-4, который начинал в этом качестве с основания цеха. – Печи уже работали, продукция выпускалась, а потоки дробления ещё строились. Вначале был запущен один поток, на котором начинали, а всего в течение нескольких лет их было построено семь. Такое большое количество требовалось для раздельной переработки различных материалов. В печном отделении стояли дробилки, измельчавшие периклаз до фракции 0-40. Его затем по галерее передавали в соседний корпус в кюбелях на самоходной тележке. А затем с помощью 10-тонного мостового крана транспортировали на разные потоки. Если кран встал, и всё встало. Поэтому пришлось поставить второй.

При транспортировке материалов в отгрузочные бункеры многое зависело от крановщиц. Посредине отделения помола стояли грохота, в которых порошки разделялись на фракции, а затем отгружались в кюбели, которые стояли на тележке. Тележку перекатывали в зону действия крана, но крановщица при этом её не видела, и ей приходилось действовать вслепую. Поэтому ей помогали два стропальщика: один зацеплял кюбель, а другой, стоя на верхней площадке, подавал руками соответствующие сигналы. Тогда было принято решение поставить вторую кабину, в которую крановщица переходила по мосту крана. Из неё она уже могла работать без стропальщиков.

В цеха изделий порошки отправляли навалом в кузовах автомобилей или в кюбелях. А часть продукции отгружали потребителям. Вначале мы паковали материал в двойные пакеты из полиэтилена и бумаги по 10-20 кг, затем появилась многоразовая возвратная тара – резинокордные контейнеры по 2 тонны. Но потребители возвращали их порезанными или рваными, поэтому перешли на МКР – разовые контейнеры, вмещавшие около тонны порошка.

— Внедряли различные предложения с учётом планировки помещений, — продолжает ветеран. — На грохоте часто приходилось менять сетку, но этому мешала стойка, и в результате перенесли несущую конструкцию. Типовая четырёхвалковая дробилка, которая стояла по проекту, была очень большой и трудоёмкой для ремонта. Валки быстро изнашивались, а ремонт занимал по целой смене. Отдел механика сконструировал аналогичную двухвалковую дробилку без потери производительности, замена валков на которой занимала гораздо меньше времени – всего 2-3 часа.

Совершенствовали оборудование с целью очистки порошков от железа. На потоке стояли последовательно щёковая и валковая дробилки, а между ними – магниты, которые улавливали металл. При этом металл мог попасть в порошок и после второй дробилки: плавленый магнезит – материал абразивный, стружку сдирал с железа. В итоге конструкцию переделали, подвесив магнит после всех дробилок. А всего на участке было два потока, оборудованных магнитной сепарацией для удаления железа из готовой продукции. Так исправляли все недочёты. Рацпредложений было море. В результате, начав с выпуска нескольких тонн продукции в месяц, дошли до 30 тонн. Были молодые, всё делали с интересом и каким-то даже азартом. Всех своих коллег помню, ценю и поздравляю с юбилеем цеха!

Новый взлёт

Новый взлёт производительности – до 50 тысяч тонн в год – был достигнут в период с 2008 по 2018 год путём проведения коренной модернизации агрегатов с увеличением объёма плавильных ванн, реконструкцией печных сводов и электрододержателей, заменой трансформаторов на более мощные. Эти и другие мероприятия позволили увеличить производительность электродуговой печи на 40% при одновременном снижении удельного расхода электроэнергии на 7-8%. Выход чистого продукта с блока возрос с 5-6 до 8-9 тонн. Объёмы производства значительно увеличились в 2019 году с вводом в строй нового участка с двумя аналогичными реконструированным электродуговыми печами. На новых и модернизированных агрегатах силами специалистов центра автоматизированных систем и информационных технологий (ЦАСиИТ) был полностью автоматизирован плавильный процесс, включая загрузку сырья, что стало возможным благодаря применению способа объёмного дозирования (вместо непрерывной подачи теперь применяется дискретная (мелкими порциями), кроме того, дозирование проводится не по весу, а по объему). Способ был разработан инженером-наладчиком ЦАСиИТ Юрием Хруненковым. Им же были опытным путём определены режимы подъёма электродов в процессе плавления периклаза. А прикладную программу автоматизированного управления технологическим процессом разработали специалисты лаборатории АСУТП ЦАСиИТ.

Без пыли и грязи

С увеличением мощностей коренную реконструкцию претерпели и газоочистные системы. Экологическую безопасность и комфортные условия труда для рабочих в настоящее время обеспечивают современные аспирационные системы и модернизированные газоочистные сооружения с высокоэффективными рукавными фильтрами из жаропрочной ткани. Производственные корпуса оснащены системами очистки воздуха в зонах технологического оборудования: от мест пыления (бункеров, конвейеров, точек пересыпки сырья) проложены аспирационные воздуховоды. Для тепла и комфорта работников установлены системы воздушного отопления с функцией кондиционирования, подогрева и очистки воздуха. Также были реализованы социальные проекты, направленные на создание комфортной среды и удобств для работников. В АБК цеха были реконструированы три душевых и все санузлы. Теперь здесь всё сверкает кафелем, установлена новая сантехника, заменены батареи отопления и трубы горячего и холодного водоснабжения. На подходах к корпусам и вокруг них проложены асфальтированные дорожки.

На подходе к цеху, взглянув на высокую вытяжную трубу, вы увидите над ней волны жаркого воздуха, но никаких выбросов. И это в разгар работы всех печей! А когда войдёте внутрь и подниметесь на металлическую площадку, с которой обслуживаются печи, услышите равномерный гул. Это звук раскалённых газов и пыли, устремляющихся в очистные циклоны по трубам, вмонтированным в своды печей, похожих на крышки гигантских «чайников». На площадке при этом чисто и светло.

— Представляете, если бы сводов и газоочистных сооружений не было, какая была бы здесь загазованность, – говорит начальник участка обжига ЦМП-4 Андрей Астраханцев. – Мы сегодня даже представить себе такое не можем. А ведь именно так начинали плавить периклаз на Порогах. Мой отец Виктор Григорьевич начинал там в 1980 году плавильщиком, а с 1987 по 2001 год был мастером этого участка. На работе отца я впервые увидел, как плавят периклаз.

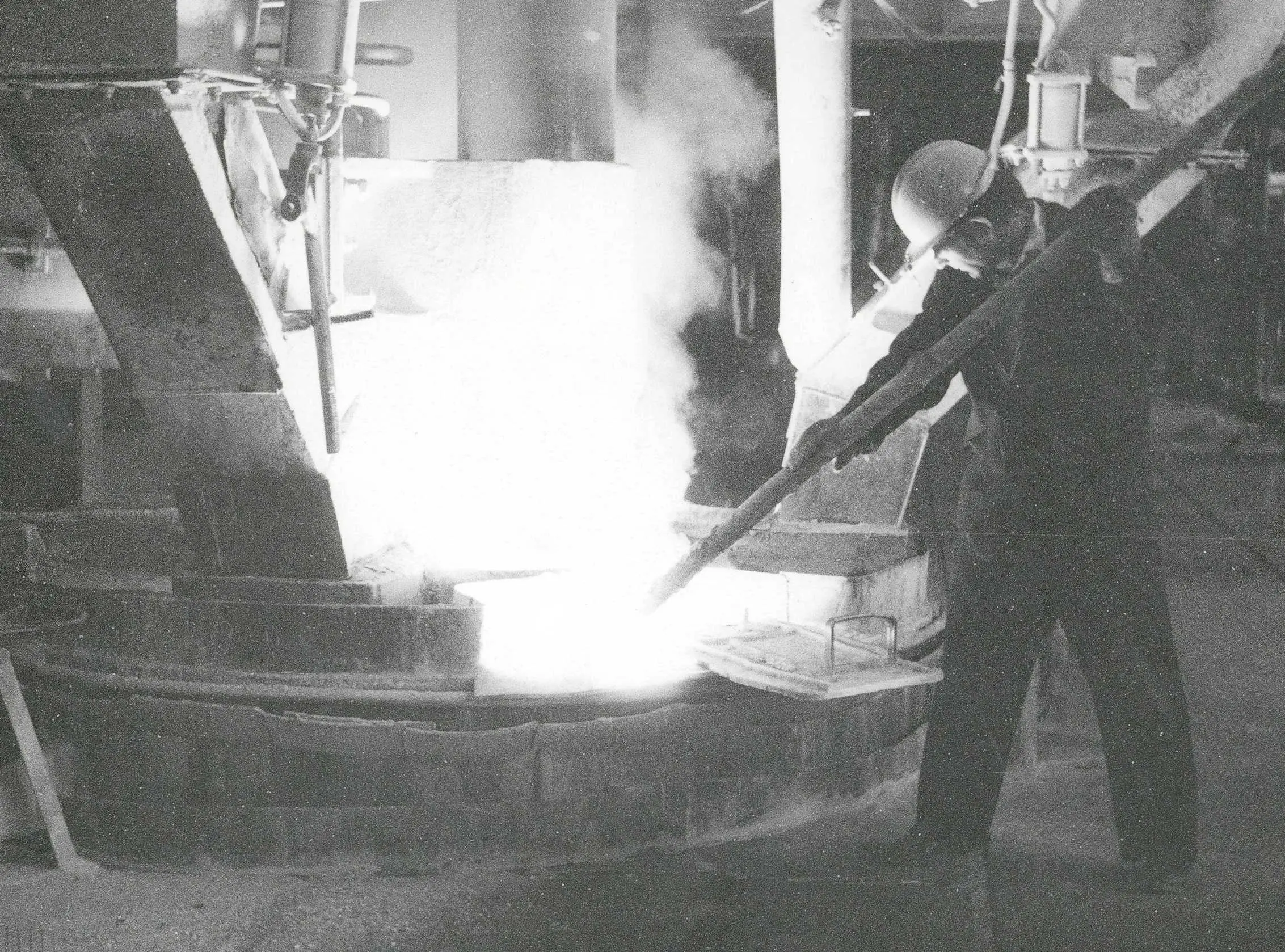

На Порогах были две электродуговые печи, установленные ещё в начале прошлого века, имевшие по два графитовых электрода. Участок относился к Саткинскому чугуноплавильному заводу, и в этих печах плавили ферросилиций. Потом подразделение перевели на «Магнезит» с целью производства периклаза. Большинство операций там производилось вручную. В качестве сырья использовали обожжённые порошки с шахтных печей ЦМП-1, что были на старом заводе. Порошок фракции 3-0,5 привозила машина и сбрасывала в силосную яму, которая была вырыта в земле. Она была под навесом. Рабочие лопатами загружали вагонетки, толкали их вручную к печи и опрокидывали. Защиты у печи не было никакой, поскольку свод отсутствовал. Всё было открыто, газ стоял столбом. Плавка шла 8-12 часов. Блоки были по тонне или по полторы. Разделка блоков тоже вручную проводилась. Охлаждали их водой. Щель лопнет, лом в неё протискивали и разваливали монолит. Отбирали периклаз качественно, без присутствия корки. А затем его измельчали на небольшой щёковой дробилке.

Сейчас положение электродов регулируется автоматикой, а тогда и речи об этом не было. Электроды диаметром 500 мм опускались на кокс, который был на дне ванны, а по мере наплавления периклаза поднимались лебёдкой. В нужный момент на кнопку нажмёшь, и он движется вверх. А кругом – завеса. Словом, не сахар было там работать. А ведь плавили по 40 тонн периклаза в месяц. Но на то был свой расчёт. Электроэнергия была практически бесплатной. Электричество вырабатывали две турбины гидроэлектростанции, запущенной ещё в 1910 году. Покупной энергией не пользовались. Но сейчас турбинный зал там закрыт, плотина, которую в своё время сооружало русско-австрийское общество, требует ремонта.

Наталья УФИМЦЕВА

Фото из архива редакции и музея «Магнезит»

Внутри самой группы порошков было условное разделение труда: одни специалисты оттачивали технологию, добиваясь высокого качества периклаза, а другие разрабатывали новые виды огнеупоров. Подбирали шихту, режимы, и в этой части с ними работали теплотехники. Вначале выпускали опытную партию, которую исследовали в лаборатории, а затем испытывали на предприятии у потребителя. Туда ехал представитель лаборатории, давал рекомендации по футеровке. По воспоминаниям специалистов, на испытаниях опытных партий они жили по месяцу, пока огнеупоры не выйдут из строя. Если, к примеру, футеровка простояла 60 плавок, отлично, если значительно меньше - начинали искать причину, исправлять ошибки. Добившись результата, выпускали опытно-промышленную партию изделий. Когда получали на предприятии заключение о хорошем качестве, запускалось массовое производство.

— Я работала в группе порошков исследовательского отдела центральной лаборатории и занималась разработкой различных марок продукции на основе плавленых порошков, – рассказывает бывший инженер этого подразделения Раиса Сергеевна Половинкина. – Мы создавали массы с различным составом, контролируя при этом качество плавленых материалов, взятых из отдельных частей блока. Определяли химический состав, а на дроблении не только химию, но и зерновой состав по фракциям. Исследовали присадки и их свойства. В том числе, физико-технические характеристики магнезитовой пыли, которая улавливалась аспирацией. Решали, куда её направлять, пробовали возвращать в производство, добавлять в неформованные материалы, в частности, в набивные массы. Пробовали брикетировать, а она для этого была оптимальной по зерновому составу – и грубой, и тонкой. Пытались плавить этот брикет в виде добавки к основному сырью. Всё это было на наших глазах, всё было внове. У истоков этих исследований стоял руководитель нашей группы Виктор Коптелов. Его вклад в становление цеха очень большой. У нас с ним есть совместные изобретения по порошкам, по обжигу, по массам, в том числе, по мартениту. Он старался получить материал с содержанием оксида магния не менее 98 процентов, а из самой чистой зоны ещё и монокритсталлы с 99 процентами оксида магния для радиотехнической промышленности. Фишка такая была.

В прочной связке

На старте очередного блока исследований на работу в смену выходили инженер и лаборант группы порошков. А в последующем только лаборант, который выполнял задание инженера: следил за подготовкой подины и ванны к плавке, отбирал пробы исходных материалов для проведения химического анализа, следил за технологическим процессом и соблюдением режима плавки, а затем – за разделкой выплавленных блоков из опытной партии.

Исследователи работали совместно с представителями цеха (его руководством, ИТР и рабочими, особенно плавильщиками), чья помощь, по мнению исследователей, неоценима. Также комбинат на договорной основе сотрудничал с институтами огнеупоров: ВИО (Всесоюзный институт огнеупоров, г. Санкт-Петербург), ВостИО (Восточный институт огнеупоров, г. Екатеринбург), УкрНИО ( Украинский научно- исследовательский институт огнеупоров), с Московским инженерно-техническим центром «Энергочермет» и многими другими исследовательскими и учебными заведениями. Их специалисты, в том числе доктора и кандидаты наук, приезжали на «Магнезит», встречались с руководством предприятия и исследовательского отдела, обменивались с ними идеями, а при необходимости выходили на смены. Результаты совместных исследований, оформленные актами, обсуждались на совещаниях в отделе и с руководством цеха, и на их основе строилась стратегия развития предприятия на годы вперёд.

— Для повышения нашей компетентности начальник нашего отдела установил «инженерный час», – добавляет штрих к картине Татьяна Алексеевна Выродова. – Один раз в неделю мы полдня проводили в технической библиотеке. О новых сведениях каждый докладывал руководству. По публикациям отчетов Инженерного Центра (Москва) и научным статьям в отраслевых журналах специалисты отдела отслеживали сроки службы опытных партий изделий комбината, их стойкость. Это была своего рода реклама нашей продукции. Ведь потребители, прочтя эти статьи, просили: и нам такие же давайте.

Чтобы встало на места

— В процессе строительства и на начальных этапах работы нового цеха наблюдался настоящий бум рационализации, – рассказывает Алексей Александрович Лаптев, бывший начальник участка помола ЦМП-4, который начинал в этом качестве с основания цеха. – Печи уже работали, продукция выпускалась, а потоки дробления ещё строились. Вначале был запущен один поток, на котором начинали, а всего в течение нескольких лет их было построено семь. Такое большое количество требовалось для раздельной переработки различных материалов. В печном отделении стояли дробилки, измельчавшие периклаз до фракции 0-40. Его затем по галерее передавали в соседний корпус в кюбелях на самоходной тележке. А затем с помощью 10-тонного мостового крана транспортировали на разные потоки. Если кран встал, и всё встало. Поэтому пришлось поставить второй.

При транспортировке материалов в отгрузочные бункеры многое зависело от крановщиц. Посредине отделения помола стояли грохота, в которых порошки разделялись на фракции, а затем отгружались в кюбели, которые стояли на тележке. Тележку перекатывали в зону действия крана, но крановщица при этом её не видела, и ей приходилось действовать вслепую. Поэтому ей помогали два стропальщика: один зацеплял кюбель, а другой, стоя на верхней площадке, подавал руками соответствующие сигналы. Тогда было принято решение поставить вторую кабину, в которую крановщица переходила по мосту крана. Из неё она уже могла работать без стропальщиков.

В цеха изделий порошки отправляли навалом в кузовах автомобилей или в кюбелях. А часть продукции отгружали потребителям. Вначале мы паковали материал в двойные пакеты из полиэтилена и бумаги по 10-20 кг, затем появилась многоразовая возвратная тара – резинокордные контейнеры по 2 тонны. Но потребители возвращали их порезанными или рваными, поэтому перешли на МКР – разовые контейнеры, вмещавшие около тонны порошка.

— Внедряли различные предложения с учётом планировки помещений, — продолжает ветеран. — На грохоте часто приходилось менять сетку, но этому мешала стойка, и в результате перенесли несущую конструкцию. Типовая четырёхвалковая дробилка, которая стояла по проекту, была очень большой и трудоёмкой для ремонта. Валки быстро изнашивались, а ремонт занимал по целой смене. Отдел механика сконструировал аналогичную двухвалковую дробилку без потери производительности, замена валков на которой занимала гораздо меньше времени – всего 2-3 часа.

Совершенствовали оборудование с целью очистки порошков от железа. На потоке стояли последовательно щёковая и валковая дробилки, а между ними – магниты, которые улавливали металл. При этом металл мог попасть в порошок и после второй дробилки: плавленый магнезит – материал абразивный, стружку сдирал с железа. В итоге конструкцию переделали, подвесив магнит после всех дробилок. А всего на участке было два потока, оборудованных магнитной сепарацией для удаления железа из готовой продукции. Так исправляли все недочёты. Рацпредложений было море. В результате, начав с выпуска нескольких тонн продукции в месяц, дошли до 30 тонн. Были молодые, всё делали с интересом и каким-то даже азартом. Всех своих коллег помню, ценю и поздравляю с юбилеем цеха!

Новый взлёт

Новый взлёт производительности – до 50 тысяч тонн в год – был достигнут в период с 2008 по 2018 год путём проведения коренной модернизации агрегатов с увеличением объёма плавильных ванн, реконструкцией печных сводов и электрододержателей, заменой трансформаторов на более мощные. Эти и другие мероприятия позволили увеличить производительность электродуговой печи на 40% при одновременном снижении удельного расхода электроэнергии на 7-8%. Выход чистого продукта с блока возрос с 5-6 до 8-9 тонн. Объёмы производства значительно увеличились в 2019 году с вводом в строй нового участка с двумя аналогичными реконструированным электродуговыми печами. На новых и модернизированных агрегатах силами специалистов центра автоматизированных систем и информационных технологий (ЦАСиИТ) был полностью автоматизирован плавильный процесс, включая загрузку сырья, что стало возможным благодаря применению способа объёмного дозирования (вместо непрерывной подачи теперь применяется дискретная (мелкими порциями), кроме того, дозирование проводится не по весу, а по объему). Способ был разработан инженером-наладчиком ЦАСиИТ Юрием Хруненковым. Им же были опытным путём определены режимы подъёма электродов в процессе плавления периклаза. А прикладную программу автоматизированного управления технологическим процессом разработали специалисты лаборатории АСУТП ЦАСиИТ.

Без пыли и грязи

С увеличением мощностей коренную реконструкцию претерпели и газоочистные системы. Экологическую безопасность и комфортные условия труда для рабочих в настоящее время обеспечивают современные аспирационные системы и модернизированные газоочистные сооружения с высокоэффективными рукавными фильтрами из жаропрочной ткани. Производственные корпуса оснащены системами очистки воздуха в зонах технологического оборудования: от мест пыления (бункеров, конвейеров, точек пересыпки сырья) проложены аспирационные воздуховоды. Для тепла и комфорта работников установлены системы воздушного отопления с функцией кондиционирования, подогрева и очистки воздуха. Также были реализованы социальные проекты, направленные на создание комфортной среды и удобств для работников. В АБК цеха были реконструированы три душевых и все санузлы. Теперь здесь всё сверкает кафелем, установлена новая сантехника, заменены батареи отопления и трубы горячего и холодного водоснабжения. На подходах к корпусам и вокруг них проложены асфальтированные дорожки.

На подходе к цеху, взглянув на высокую вытяжную трубу, вы увидите над ней волны жаркого воздуха, но никаких выбросов. И это в разгар работы всех печей! А когда войдёте внутрь и подниметесь на металлическую площадку, с которой обслуживаются печи, услышите равномерный гул. Это звук раскалённых газов и пыли, устремляющихся в очистные циклоны по трубам, вмонтированным в своды печей, похожих на крышки гигантских «чайников». На площадке при этом чисто и светло.

— Представляете, если бы сводов и газоочистных сооружений не было, какая была бы здесь загазованность, – говорит начальник участка обжига ЦМП-4 Андрей Астраханцев. – Мы сегодня даже представить себе такое не можем. А ведь именно так начинали плавить периклаз на Порогах. Мой отец Виктор Григорьевич начинал там в 1980 году плавильщиком, а с 1987 по 2001 год был мастером этого участка. На работе отца я впервые увидел, как плавят периклаз.

На Порогах были две электродуговые печи, установленные ещё в начале прошлого века, имевшие по два графитовых электрода. Участок относился к Саткинскому чугуноплавильному заводу, и в этих печах плавили ферросилиций. Потом подразделение перевели на «Магнезит» с целью производства периклаза. Большинство операций там производилось вручную. В качестве сырья использовали обожжённые порошки с шахтных печей ЦМП-1, что были на старом заводе. Порошок фракции 3-0,5 привозила машина и сбрасывала в силосную яму, которая была вырыта в земле. Она была под навесом. Рабочие лопатами загружали вагонетки, толкали их вручную к печи и опрокидывали. Защиты у печи не было никакой, поскольку свод отсутствовал. Всё было открыто, газ стоял столбом. Плавка шла 8-12 часов. Блоки были по тонне или по полторы. Разделка блоков тоже вручную проводилась. Охлаждали их водой. Щель лопнет, лом в неё протискивали и разваливали монолит. Отбирали периклаз качественно, без присутствия корки. А затем его измельчали на небольшой щёковой дробилке.

Сейчас положение электродов регулируется автоматикой, а тогда и речи об этом не было. Электроды диаметром 500 мм опускались на кокс, который был на дне ванны, а по мере наплавления периклаза поднимались лебёдкой. В нужный момент на кнопку нажмёшь, и он движется вверх. А кругом – завеса. Словом, не сахар было там работать. А ведь плавили по 40 тонн периклаза в месяц. Но на то был свой расчёт. Электроэнергия была практически бесплатной. Электричество вырабатывали две турбины гидроэлектростанции, запущенной ещё в 1910 году. Покупной энергией не пользовались. Но сейчас турбинный зал там закрыт, плотина, которую в своё время сооружало русско-австрийское общество, требует ремонта.

Наталья УФИМЦЕВА

Фото из архива редакции и музея «Магнезит»

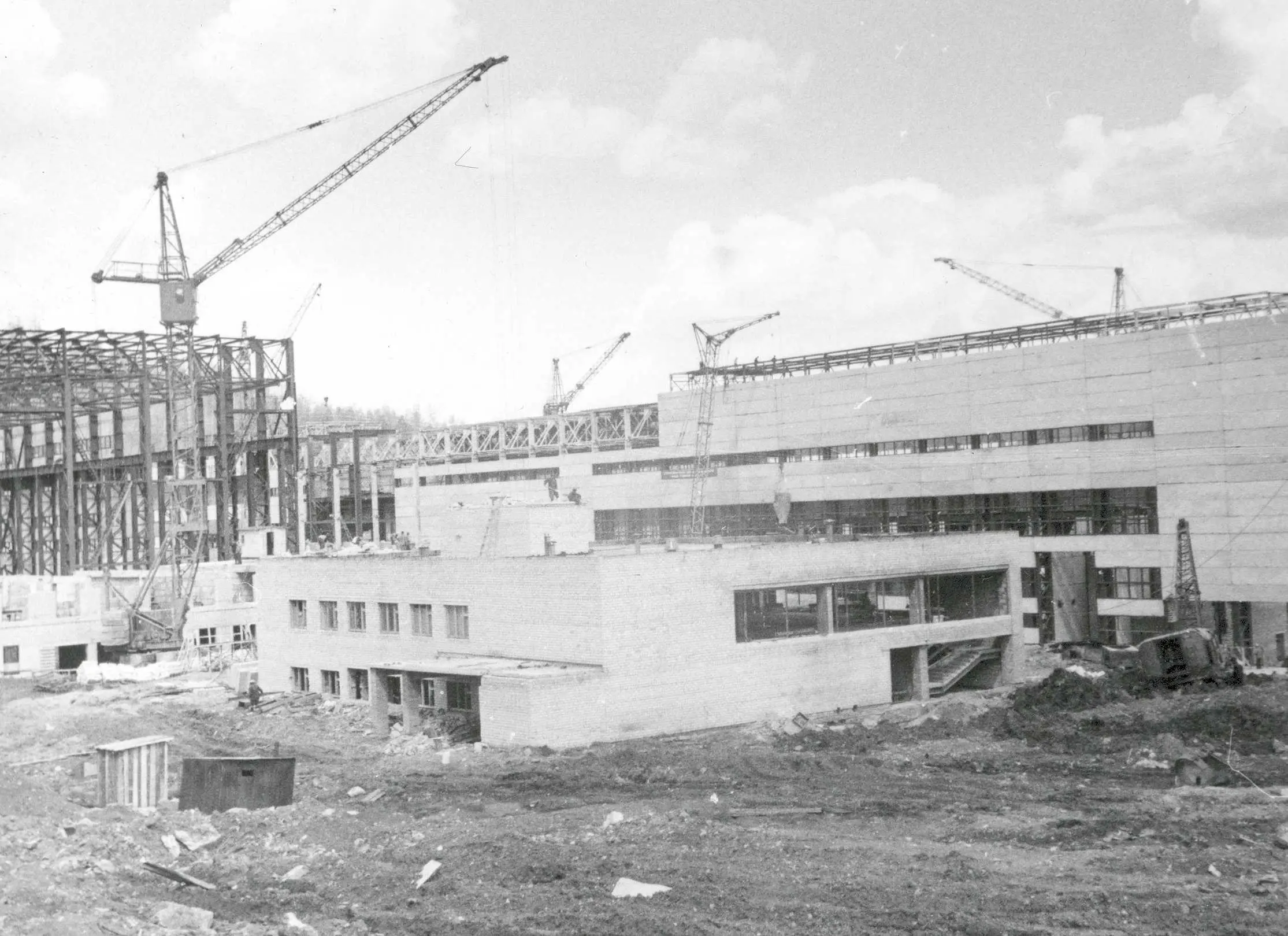

Стартовая площадка

Строительство ЦМП-4 велось в основном силами сотрудников разных производственных подразделений «Магнезита». Многие из них составили в последующем костяк коллектива цеха. В январе 1978 года с пуском первой очереди – электропечи №5, отделения помола с узлом приёма сырья и сопутствующей инфраструктуры (инженерных сетей, головной понижающей подстанцией с линией электропередач 110/35/6 кВ, газоочистной установки №1, бытового корпуса с лабораторией, столовой) – новое подразделение вышло на плановую мощность 5,3 тысячи тонн в год. В том же году были пущены в эксплуатацию ещё три печи под номерами 2, 3,4, в результате чего годовая производительность достигла 7 тысяч тонн. В период до 1985 года были введены в эксплуатацию 10 печей, в итоге выпуск плавленых материалов достиг 29 тысяч тонн в год, при этом проектная мощность была перекрыта в 2,5 раза. В цехе постоянно увеличивался выпуск продукции, также расширялся ассортимент выпускаемых порошков. В связи с этим обновлялось и оборудование; создавались новые участки по переработке электроплавленых материалов, новые технологические линии дробления и рассева.

Горнило по выплавке кадров

В цехе, претерпевающем постоянное обновление, «перепрошивку» мощностей, поступательно шагающем вперёд, всегда были востребованы инициативные, способные нестандартно мыслить специалисты. На протяжении всей своей истории подразделение было и остаётся горнилом, где воспитываются ценные кадры.

— Желающих работать в новом цехе было много, но попасть туда оказалось непросто. Первый начальник ЦМП-4 Николай Тимофеевич Лысов подбирал коллектив тщательно. Был обязательный образовательный ценз, – рассказывает Анатолий Иванович Додин, пришедший на строительство цеха с должности электрослесаря Волчьегорско-Степного рудника. – Из 80 плавильщиков всего три человека имели среднее образование, а все остальные окончили техникум, а то и вуз, причем почти половину из них составляли бывшие инженерно-технические работники «Магнезита» — мастера, начальники участков, технологи.

— ЦМП-4 – это детище гендиректора Якова Григорьевича Гапонова, — продолжает ветеран. — Он видел в нём будущее огнеупоров для чёрной металлургии, очень любил этот цех и сделал его кузницей и стартовой площадкой для руководящих кадров. Отсюда вышли многие руководители других подразделений, здесь проходили школу технологи, механики и другие специалисты. Так, поработав замом у Лысова, стал начальником ЦМП-1 Владимир Николаевич Утробин. С должности заманачальника цеха до заместителя генерального директора по производству дорос Олег Фёдорович Шатилов. Александр Маркович Чуклай из замов был направлен в начальники ЦМИ-2, а затем стал главным инженером комбината. Из ЦМП-4 вышел Геннадий Юрьевич Баранов – будущий заместитель коммерческого директора по снабжению. Придя из начальников участка ЦМИ-1, школу здесь прошёл Анатолий Анатольевич Власовец, назначенный впоследствии руководителем ЦМИ-2. Прежде чем пойти вверх по карьерной лестнице, эти специалисты успевали многое сделать для цеха, доказать свою компетентность и деловые качества. Мне и самому дали здесь возможность роста от плавильщика до начальника цеха, а перед выходом на заслуженный отдых доверили руководство проектом по модернизации ЦМП-4.

Опытным путём

Возвращаясь к истокам, нельзя обойти тему отработки и совершенствования технологий. На тот момент в центральной заводской лаборатории (ЦЗЛ) имелся исследовательский отдел, которым руководил кандидат технических наук Константин Васильевич Симонов. В состав этого отдела входили три группы: порошков, изделий и службы огнеупоров. Технологию плавления и переработки периклаза разрабатывала группа порошков, которую возглавил молодой, грамотный и инициативный специалист Виктор Николаевич Коптелов. За разработку процесса плавки огнеупорного сырья, создание клинкерной технологии, различных марок неформованной продукции с использованием плавленых материалов сотрудники отдела получили авторские свидетельства на изобретения и несколько патентов, опубликовали множество научных статей в отраслевой периодике. Об этом можно написать тома. Не замахиваясь на полную картину, внесём лишь несколько штрихов.

— В 1978 году из ЦМИ-1, где после окончания института работала мастером смены, я перешла в группу порошков исследовательского отдела центральной лаборатории, и в то время мне поручили заниматься ЦМП-4. Позже в нашу группу был принят молодой специалист Альберт Минирашитович Акбашев, – рассказывает ветеран «Магнезита», бывший старший инженер группы порошков Татьяна Алексеевна Выродова. – Пред нами стояла задача – получить качественный плавленый материал – в объёмах, требуемых для выполнения возрастающих потребностей заказчиков. На тот момент были востребованы как неформованные огнеупоры: огнеупорные порошки, мертели, массы, смеси и другие, так и формованные (изделия): периклазовые, периклазохромитовые, периклазошпинелидные и другие. Мы занимались отработкой технологии и режимов плавки огнеупорного сырья в электродуговых печах ОКБ955Н, работающих на блок, где получали плавленый периклаз, периклазохромит и хромитопериклаз. А позже, с вводом в эксплуатацию электропечи ОКБ2126А, работающей «на слив», — получением плавленой алюмомагниевой щпинели. Кроме того, проводили работы направленные на увеличение производительности электродуговых печей и повышение коэффициента их использования.

По словам Т. А. Выродовой, в процессе отработки технологии использовали различные инструменты влияния на процесс плавки огнеупорного сырья. К примеру, пробовали различные способы заправки печных подин перед плавкой. На дне подины выкладывался коксовый треугольник, на который опускались графитированные электроды. На них подавался ток, и возникала электрическая дуга, после чего начиналась загрузка сырья. Чтобы не допустить прожог подины, нужно было максимально ускорить образование устойчивой дуги. С этой целью использовали различные добавки, в том числе, поваренную соль.

— С целью повышения производительности агрегатов экспериментировали с объёмом ванн и временем плавки (диаметр ванн варьировался от 1500 до 2800 мм, а плавка длилась 72,48,24 и 15 часов). По рекомендациям из научной литературы, советам заводских и институтских специалистов-энергетиков подбирались и устанавливались более мощные печные трансформаторы, — продолжает Татьяна Алексеевна. — После чего, во избежание прожогов, начали применять водоохлаждение ванн, а для этого монтировали по периметру кожуха трубу с отверстиями, из которых текла вода. Всякий раз при изменении параметров технологического процесса изучали влияние этих факторов на качество плавленых материалов.

В ходе исследований была составлена внутренняя схема строения блока. Блок можно условно разделить на зоны: осыпи, корки, раковистой, плотной и монокристаллов (они образовывались в малом количестве при проведении длительных плавок). Все зоны отличались по химическому составу. Самый чистый материал был в зоне монокристаллов, а примеси мигрировали на периферию, и наиболее загрязненной оказывалась корка.

Этой схемой пользовались дробильщики ручного дробления (была такая профессия) при разбивке и рассортировке блока, различая материалы на глаз по цвету и строению кристаллов. Корка была серо-коричневая, периклаз мелкокристаллический, серебристо-белый, похожий на кусковой сахар, а монокристаллы приобретали зеленоватый оттенок.

Строение блоков, наплавленных из различных материалов, также отличалось. Например, в периклазовых блоках была зона монокристаллов, а в периклазохромитовых могли образовываться феррохромовые линзы. Железистые включения необходимо было выбраковывать, поскольку они снижали термостойкость материала, и, в конечном счёте, при попадании в изделия, которыми был футерован тепловой агрегат, могли привести к аварии.

— Проводились исследования по использованию корки. Сначала она выбрасывалась (а с ней и часть периклаза), а потом её начали подшихтовывать к основному сырью, чтоб уменьшить расход сырого материала в производстве марок порошков с меньшим содержанием оксида магния (95-96%). Составы подбирали расчётным путём. В ЦМП-4 была лаборатория, где и проводились анализы на химию и зерновой состав. Мы приносили им пробы, взятые из опытных партий, а назавтра узнавали результат. Если он был хороший, было радостно, если плохой, разработчики корректировали состав, — вспоминает Т. А. Выродова. — После пуска в эксплуатацию отделения дробления ЦМП-4, специалисты исследовательского отдела участвовали в наладке и регулировании работы потоков дробления и магнитной сепарации плавленого материала, подаваемого на производство опытных партий неформованных и формованных огнеупоров. Всегда интересовались результатами испытаний опытных и опытно-промышленных партий, которые курировали наши коллеги.

Строительство ЦМП-4 велось в основном силами сотрудников разных производственных подразделений «Магнезита». Многие из них составили в последующем костяк коллектива цеха. В январе 1978 года с пуском первой очереди – электропечи №5, отделения помола с узлом приёма сырья и сопутствующей инфраструктуры (инженерных сетей, головной понижающей подстанцией с линией электропередач 110/35/6 кВ, газоочистной установки №1, бытового корпуса с лабораторией, столовой) – новое подразделение вышло на плановую мощность 5,3 тысячи тонн в год. В том же году были пущены в эксплуатацию ещё три печи под номерами 2, 3,4, в результате чего годовая производительность достигла 7 тысяч тонн. В период до 1985 года были введены в эксплуатацию 10 печей, в итоге выпуск плавленых материалов достиг 29 тысяч тонн в год, при этом проектная мощность была перекрыта в 2,5 раза. В цехе постоянно увеличивался выпуск продукции, также расширялся ассортимент выпускаемых порошков. В связи с этим обновлялось и оборудование; создавались новые участки по переработке электроплавленых материалов, новые технологические линии дробления и рассева.

Горнило по выплавке кадров

В цехе, претерпевающем постоянное обновление, «перепрошивку» мощностей, поступательно шагающем вперёд, всегда были востребованы инициативные, способные нестандартно мыслить специалисты. На протяжении всей своей истории подразделение было и остаётся горнилом, где воспитываются ценные кадры.

— Желающих работать в новом цехе было много, но попасть туда оказалось непросто. Первый начальник ЦМП-4 Николай Тимофеевич Лысов подбирал коллектив тщательно. Был обязательный образовательный ценз, – рассказывает Анатолий Иванович Додин, пришедший на строительство цеха с должности электрослесаря Волчьегорско-Степного рудника. – Из 80 плавильщиков всего три человека имели среднее образование, а все остальные окончили техникум, а то и вуз, причем почти половину из них составляли бывшие инженерно-технические работники «Магнезита» — мастера, начальники участков, технологи.

— ЦМП-4 – это детище гендиректора Якова Григорьевича Гапонова, — продолжает ветеран. — Он видел в нём будущее огнеупоров для чёрной металлургии, очень любил этот цех и сделал его кузницей и стартовой площадкой для руководящих кадров. Отсюда вышли многие руководители других подразделений, здесь проходили школу технологи, механики и другие специалисты. Так, поработав замом у Лысова, стал начальником ЦМП-1 Владимир Николаевич Утробин. С должности заманачальника цеха до заместителя генерального директора по производству дорос Олег Фёдорович Шатилов. Александр Маркович Чуклай из замов был направлен в начальники ЦМИ-2, а затем стал главным инженером комбината. Из ЦМП-4 вышел Геннадий Юрьевич Баранов – будущий заместитель коммерческого директора по снабжению. Придя из начальников участка ЦМИ-1, школу здесь прошёл Анатолий Анатольевич Власовец, назначенный впоследствии руководителем ЦМИ-2. Прежде чем пойти вверх по карьерной лестнице, эти специалисты успевали многое сделать для цеха, доказать свою компетентность и деловые качества. Мне и самому дали здесь возможность роста от плавильщика до начальника цеха, а перед выходом на заслуженный отдых доверили руководство проектом по модернизации ЦМП-4.

Опытным путём

Возвращаясь к истокам, нельзя обойти тему отработки и совершенствования технологий. На тот момент в центральной заводской лаборатории (ЦЗЛ) имелся исследовательский отдел, которым руководил кандидат технических наук Константин Васильевич Симонов. В состав этого отдела входили три группы: порошков, изделий и службы огнеупоров. Технологию плавления и переработки периклаза разрабатывала группа порошков, которую возглавил молодой, грамотный и инициативный специалист Виктор Николаевич Коптелов. За разработку процесса плавки огнеупорного сырья, создание клинкерной технологии, различных марок неформованной продукции с использованием плавленых материалов сотрудники отдела получили авторские свидетельства на изобретения и несколько патентов, опубликовали множество научных статей в отраслевой периодике. Об этом можно написать тома. Не замахиваясь на полную картину, внесём лишь несколько штрихов.

— В 1978 году из ЦМИ-1, где после окончания института работала мастером смены, я перешла в группу порошков исследовательского отдела центральной лаборатории, и в то время мне поручили заниматься ЦМП-4. Позже в нашу группу был принят молодой специалист Альберт Минирашитович Акбашев, – рассказывает ветеран «Магнезита», бывший старший инженер группы порошков Татьяна Алексеевна Выродова. – Пред нами стояла задача – получить качественный плавленый материал – в объёмах, требуемых для выполнения возрастающих потребностей заказчиков. На тот момент были востребованы как неформованные огнеупоры: огнеупорные порошки, мертели, массы, смеси и другие, так и формованные (изделия): периклазовые, периклазохромитовые, периклазошпинелидные и другие. Мы занимались отработкой технологии и режимов плавки огнеупорного сырья в электродуговых печах ОКБ955Н, работающих на блок, где получали плавленый периклаз, периклазохромит и хромитопериклаз. А позже, с вводом в эксплуатацию электропечи ОКБ2126А, работающей «на слив», — получением плавленой алюмомагниевой щпинели. Кроме того, проводили работы направленные на увеличение производительности электродуговых печей и повышение коэффициента их использования.

По словам Т. А. Выродовой, в процессе отработки технологии использовали различные инструменты влияния на процесс плавки огнеупорного сырья. К примеру, пробовали различные способы заправки печных подин перед плавкой. На дне подины выкладывался коксовый треугольник, на который опускались графитированные электроды. На них подавался ток, и возникала электрическая дуга, после чего начиналась загрузка сырья. Чтобы не допустить прожог подины, нужно было максимально ускорить образование устойчивой дуги. С этой целью использовали различные добавки, в том числе, поваренную соль.

— С целью повышения производительности агрегатов экспериментировали с объёмом ванн и временем плавки (диаметр ванн варьировался от 1500 до 2800 мм, а плавка длилась 72,48,24 и 15 часов). По рекомендациям из научной литературы, советам заводских и институтских специалистов-энергетиков подбирались и устанавливались более мощные печные трансформаторы, — продолжает Татьяна Алексеевна. — После чего, во избежание прожогов, начали применять водоохлаждение ванн, а для этого монтировали по периметру кожуха трубу с отверстиями, из которых текла вода. Всякий раз при изменении параметров технологического процесса изучали влияние этих факторов на качество плавленых материалов.

В ходе исследований была составлена внутренняя схема строения блока. Блок можно условно разделить на зоны: осыпи, корки, раковистой, плотной и монокристаллов (они образовывались в малом количестве при проведении длительных плавок). Все зоны отличались по химическому составу. Самый чистый материал был в зоне монокристаллов, а примеси мигрировали на периферию, и наиболее загрязненной оказывалась корка.

Этой схемой пользовались дробильщики ручного дробления (была такая профессия) при разбивке и рассортировке блока, различая материалы на глаз по цвету и строению кристаллов. Корка была серо-коричневая, периклаз мелкокристаллический, серебристо-белый, похожий на кусковой сахар, а монокристаллы приобретали зеленоватый оттенок.

Строение блоков, наплавленных из различных материалов, также отличалось. Например, в периклазовых блоках была зона монокристаллов, а в периклазохромитовых могли образовываться феррохромовые линзы. Железистые включения необходимо было выбраковывать, поскольку они снижали термостойкость материала, и, в конечном счёте, при попадании в изделия, которыми был футерован тепловой агрегат, могли привести к аварии.

— Проводились исследования по использованию корки. Сначала она выбрасывалась (а с ней и часть периклаза), а потом её начали подшихтовывать к основному сырью, чтоб уменьшить расход сырого материала в производстве марок порошков с меньшим содержанием оксида магния (95-96%). Составы подбирали расчётным путём. В ЦМП-4 была лаборатория, где и проводились анализы на химию и зерновой состав. Мы приносили им пробы, взятые из опытных партий, а назавтра узнавали результат. Если он был хороший, было радостно, если плохой, разработчики корректировали состав, — вспоминает Т. А. Выродова. — После пуска в эксплуатацию отделения дробления ЦМП-4, специалисты исследовательского отдела участвовали в наладке и регулировании работы потоков дробления и магнитной сепарации плавленого материала, подаваемого на производство опытных партий неформованных и формованных огнеупоров. Всегда интересовались результатами испытаний опытных и опытно-промышленных партий, которые курировали наши коллеги.